Гальванические производства – опаснейший источник загрязнений, поскольку они загрязняют подземные и поверхностные воды, в которых содержатся тяжелые металлы, токсичные соединения, кислоты, щелочи и поверхностно-активные вещества разных классов. При этом вода используется в бытовых, хозяйственных, технических и противопожарных целях. Соединения тяжелых металлов, которые сточные воды гальванического производства выносят в процессе работы, оказывают крайне негативное воздействие на экосистему. Так кадмий и медь даже в незначительных концентрациях оказывают выраженное токсическое воздействие на водные микроорганизмы и состояние здоровья человека, если тот употребляет воду в пищевых целях без дополнительной очистки.

Содержание

- 1 Общая характеристика производства и его влияние на окружающую среду

- 2 Описание технологической схемы. Как составляется проект участка очистки сточных вод гальванического производства

- 3 Очистка сточных вод гальванического производства (проектирование)

- 4 Очистка сточных вод гальванических цехов от тяжелых металлов и других загрязнений, с применением аппаратов вихревого слоя, пр.

- 5 Состав сточных вод гальванических цехов. Существующие способы очистки сточных вод гальванического производства и правила выбора оптимальной технологии

- 6 Очистка сточных вод гальванических цехов гальванического производства

- 7 Что дает заказчику проект участка очистки сточных вод гальванического производства.

Общая характеристика производства и его влияние на окружающую среду

Согласно разным данным, примерно 10% от общего объема выплавляемых металлов теряются в результате коррозионных процессов, и около 50% готовых металлических изделий выходят из строя преждевременно. Защита от коррозии обеспечивается за счет применения особых металлических, а также неметаллических покрытий. Гальванические покрытия работают по принципу выделения из растворов воды солей под воздействием тока. Металл осаждается на деталях, подключенных к отрицательному полюсу. Химические и гальванические покрытия обычно наносятся на детали в специальных ванных, конструктивные особенности которых определяются с учетом формы, размеров и вида покрытия.

Гальваническое покрытие наносится в несколько этапов – сначала деталь должным образом подготавливается к обработке, затем наносится покрытие и производится финальная доработка.

Подготовка – это механическая обработка деталей, их обезжиривание в специальных растворителях, травление, полирование.

Окончательная обработка предполагает обезвоживание, осветление и пассивацию, а также пропитку, полирование готовых поверхностей. После каждой операции изделия промываются в проточной холодной воде, а после обработки с применением щелочных растворов – последовательно то в горячей, то в холодной воде.

В конце технологического процесса детали тщательно просушиваются. Точная схема технологического процесса зависит от также от типа покрываемого материала, его поверхности, вида покрытия и предъявляемых к качеству этого покрытия требований, а также условий эксплуатации.

Гальваническое производство очень тесно связано с применением воды в качестве технологического сырья. При этом главным потребителем водных ресурсов являются промывочные операции. Промывка нужна для снижения концентрации активного вещества раствора на поверхности деталей.

Гальванические предприятия являются основными загрязнителями окружающей среды, причем именно они продуцируют соединения повышенного уровня опасности. Многие химические компоненты, которые поступают в водоемы, имеют канцерогенное, токсическое, мутагенное и тератогенное действие. Ионы тяжелых металлов нарушают продуцирование кальмодулина – важнейшего регулятора процессов жизнедеятельности человека. Токсикологическое действие тяжелых металлов направлено на сердечно-сосудистую систему, может вызывать рак, паралич, дебильность, становится одним из основных факторов, способствующих обострению наследственных патологий.

В промышленных центрах и крупных городах вредные вещества в водоемы попадают в виде различных смесей и соединений, оказывают комбинированное и совместное действие на организм человека, а также флору, фауну, микрофлору очистных сооружений канализации.

Основные типы воздействий:

- синергизм или потенционирование;

- антагонизм;

- аддитивное или простое суммирование.

Одним элементы могут усиливать действие других или, напротив, выступать в роли антагонистов – поэтому каждая схема заслуживает отдельного детального рассмотрения.

Если температура воды возрастает, обмен веществ микроорганизмов, проживающих в водоемах, ускоряется, и они начинают получать большее количество яда. Зато увеличение показателя рН с отметки 6.6 до 8.0 снижает токсичность многих веществ. Это важный момент, поскольку снижение жесткости водопроводной воды часто приводит к увеличению токсичности содержащихся в ней металлов.

Уровень концентрации загрязняющих сточные воды вредных примесей при их поступлении в водоем начинает постепенно уменьшаться за счет разбавления, осаждения, химического взаимодействия примесей с теми веществами, которые присутствуют в толще водоема, в результате разложения примесей (в основном органических) с помощью аэробных микроорганизмов. Природная способность водоемов к ликвидации загрязняющих примесей, а также восстановлению природных качеств водных ресурсов называется самоочищающей способностью. Процессы биологического самоочищения неразрывно связаны с потреблением растворенного в воде кислорода.

Описание технологической схемы. Как составляется проект участка очистки сточных вод гальванического производства

Согласно схеме кислотно-щелочные промывные воды подаются в первый усреднитель, а отработанные концентрированные кислотно-щелочные растворы электролитов – во второй усреднитель. Отработанные концентрированные растворы из второго усреднителя дозируются в первый дозирующим насосом. Затем из усреднителя под номером один сточные воды подаются в реактор-флокулятор, где дозирующими насосами (вторым и третьим) дозируются рабочие растворы реагентов. При этом первый усреднитель устанавливают выше уровня электрофлотатора флокулятора для обеспечения нормального самотека жидкости. Из него сточные воды поступают во флокулятор, где и извлекаются дисперсные вещества. Из флокулятора осветленная вода самотеком направляется в промежуточную емкость усреднителя. Осветленная вода из третьего усреднителя вторым насосом подается на автоматизированные механические фильтры, которые производят ее финишную очистку. После фильтров очищенная вода под поступает в четвертый накопитель, в котором дозируется рабочий раствор серной кислоты (нужен для нормализации pH).

Осветленная жидкость, имеющая нейтральные кислотно-щелочные показатели направляется на сорбционный фильтр с загрузкой активированного угля, где из нее удаляются остатки органики. Затем она подается в накопитель номер шесть. Следующий этап обработки – обессоливание. Обессоленная вода (вторая категория по ГОСТ 9.314) из седьмого усреднителя насосом перекачивается на повторное использование в гальванический цех.

Флотоконцентрат поступает в сборник осадка, откуда с помощью диафрагменного пневматического насоса подается на рамный фильтр-пресс для последующего обезвоживания. Обезвоженный флотоконцентрат отправляется на утилизацию региональным предприятиям, занимающимся переработкой твердых отходов. Дополнительно технология предполагает предварительное обезвреживание хромсодержащих стоков в технологической цепочке.

Очистка сточных вод гальванического производства (проектирование)

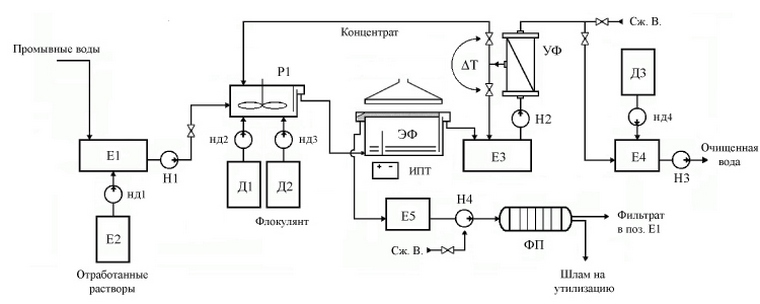

Технологическая схема, применяемая для очистки сточных вод гальванического производства, включает в себя:

- Е1, Е2, Е3 – накопительные емкости;

- Н1, Н2 – насосы;

- Д1, Д2 – емкость для приготовления раствора реагента;

- НД1, НД2, НД3 – дозирующие насосы;

- Р1 – реакторы смешения;

- ЭФ – электрофлотационный модуль;

- ИПТ – источник питания (для ЭФ);

- ФП – фильтр пресс;

- КФ – кварцевый фильтр;

- ИФ – ионообменный фильтр.

При этом главным техническим узлом системы является именно электрофлотатор, который включает в себя блок нерастворимых электродов, источник постоянного тока, систему по сбору шлама, вытяжной зонт. Работа аппарата основывается на электрохимических процессах выделения кислорода и водорода за счет водного электролиза, флотационного эффекта.

Для проектирования нужно рассчитать локальную установку очистки сточных вод гальванического производства. Для этого используются показатели концентрации взвешенных частиц на входе и выходе, тяжелых металлов на входе и выходе, расход сточных вод. Материальные потоки в электрофлотаторе также нужно будет просчитать с учетом температуры электролита, токовых нагрузок на аппарат, расстояния между электродами.

Исходные данные:

- I = 50 А – нагрузка на аппарат;

- tоэл=25ºС – температура электролита;

- Вт=98%;

- Расстояние между электродами составляет 5 – 10 мм.

Экспериментальные данные по воде:

- Na2SO4=2000 мг/л;

- Скипидар=0,01 мг/л;

- масло веретенное=5 мг/л;

- ПАВ «Брулин»=30 мг/л;

- K2Cr2O7 =0,02 мг/л;

- рН=8,5.

Формула катодных реакций – H2O→H2 + ОН- – 2ē.

Формула анодных реакций – 2H2O→O2+4H++4ē.

Расход водных масс при электрофлотации – это GH2O, где GH2O кг/ч – объем воды, вступивший в электрохимическую реакцию на электроде. Вт – это выход по току, М = 18 – молекулярная масса, 26.8 – количество электричества, а n = 4, 2 – количество электронов, принимающих участие в электрохимической реакции. Отсюда получаем следующие данные:

- G1H2O = 0,0082 кг/ч – объемы воды, вступившей в реакцию на аноде.

- G2H2O = 0,0165 кг/ч – объем воды, вступившей в реакцию на катоде.

- GH2O = G1H2O + G2H2O.

- GH2O = 0,0247 кг/ч.

Отдельно определяется количество образовавшихся газов, объем уносимого с водородом растворителя, а также количество растворителя, уносимого с кислородом.

Очистка сточных вод гальванических цехов от тяжелых металлов и других загрязнений, с применением аппаратов вихревого слоя, пр.

Грамотная очистка сточных вод гальванического производства, направленная на сокращение объемов поступления гальванических отходов в среду является важнейшей задачей промышленных предприятий, которые в рамках технологического процесса обрабатывают поверхности металлов и пластиков с нанесением гальванических покрытий. С учетом фазового состояния активного вещества в стоках, все загрязнения делятся на 4 категории:

- тонкодисперсные эмульсии и суспензии;

- высокомолекулярные соединения, коллоиды;

- органические вещества, растворенные в воде;

- растворенные в воде соли.

Для каждого типа загрязнителей существуют свои методики очистки. Так взвешенные вещества эффективнее всего будет удалять с применением адгезии, флотации и гравитации. Чтобы удалить ВМС и коллоиды, обычно прибегают к методу коагуляции. Органические вещества эффективнее всего извлекать из воды в процессе очистки с применением сорбционных фильтров либо нанофильтрационных устройств. Растворимые неорганические соединения (электролиты), удаляют путем перевода ионов тяжелых металлов в малорастворимые в воде соединения (для этого используется реагентный метод или мембраны-обессоливатели).

Классификация методик очистки сточных вод гальванических производств:

- механические/физические;

- химические;

- коагуляционно-флотационные;

- электрохимические;

- сорбционные;

- мембранные;

- биологические.

Пока что перечисленные способы очистки в чистом виде достигать максимальных показателей очистки стоков не позволяют. Единственным способом решения проблемы является внедрение передовых технологий очистки вод на производстве, а также оптимизация процессов водопотребления. При сравнительно небольших производственных объемах предпочтение рекомендуется отдавать локальным очистным системам на базе мембранных, ионообменных, сорбционных технологий.

Состав сточных вод гальванических цехов. Существующие способы очистки сточных вод гальванического производства и правила выбора оптимальной технологии

Поскольку гальванические покрытия бывают разных типов, загрязнения, присутствующие в стоках, также делятся на ряд категорий. С учетом фазового состояния вещества в растворе, как мы уже писали выше, выделяются органические, коллоидные, тонкодисперсные взвеси, а также кислоты с солями. В ходе проектирования систем водоснабжения гальванических производств обычно возникает острая потребность в сокращении объемов промышленных стоков, которые подаются на водные объекты. С учетом первоначального состава сточных вод, а также региональных нормативов по их приему в канализационные сети и решается вопрос использования тех или иных способов очистки по отдельности либо в комплексе.

Для реализации рассмотренных выше задач, главной целью которых является снижение либо полное исключение сброса загрязняющих веществ с промышленными стоками в водные объекты внедряются автоматизированные очистные сооружения. Делается это на базе передовых технологий очистки вод производственных предприятий. Самым прогрессивным вариантом считается создание производств с замкнутыми циклами водоснабжения, а также внедрение мембранных, ионообменных, электрофлотационных технологий очистки стоков, регенерация отработанных растворов электролитов с применением извлекаемых продуктов как вторичное сырье.

Очистка сточных вод гальванических цехов гальванического производства

Грамотно организованная система очистки сточных вод гальванических производств дает следующие преимущества:

- снижение эксплуатационных затрат на замену комплектующих;

- отсутствие отстойников, а значит, и минимальные площади размещения систем;

- отсутствие эксплуатационных затрат на замену ионообменных смол (а стоят они дорого);

- долговечность;

- сравнительно низкие энергозатраты (за счет невысокого энергопотребления основного водоочистного оборудования, применения векторных преобразователей для частоты вращения асинхронных насосных двигателей);

- высокое качество очистки стоков сложного состава.

Именно поэтому сделанные в обустройство очистных систем вложения всегда окупаются.

Что дает заказчику проект участка очистки сточных вод гальванического производства.

Гальваническое производство является крупнейшим потребителем воды, а сточные воды данных организаций получаются одними из самых вредных и токсичных. Главный тип отходов гальванического производства – промывные воды, имеющие смешанный состав и содержание несколько типов тяжелых металлов, прочих примесей. Подобные стоки очищать довольно проблематично, как и выделить из шламов сложного состава металлы. Даже если сделать это получается, обязательно возникают трудности с переработкой отходов. Чтобы решить проблему высокого содержания металлов в стоках, нужно использовать замкнутые системы водоснабжения с электрофлотационной очисткой.

Основные преимущества электрофлотационных модулей, обуславливающие их высокую популярность:

- эффективность извлечения дисперсных частиц (гидроксиды и фосфаты тяжелых металлов, кальция, нефтепродуктов, взвешенных веществ, ПАВов);

- высокая производительность;

- отсутствие вторичного загрязнения за счет применения нерастворимых электродов ОРТА;

- низкий расход электроэнергии;

- отсутствие заменяемых материалов (электроды, фильтры, сорбентов и пр.);

- простая эксплуатация, автоматический режим работы, отсутствие необходимости в постоянном ремонте;

- шлам имеет сравнительно невысокую влажность.